כיצד לחבר מערכות אוטומציה במפעלים מדורות קודמים ל-Industry 4.0 ללא שיבושים

באדיבות ‎DigiKey's North American Editors

2023-08-14

מפעלים משתנים ככל ש-Industry 4.0 והאינטרנט תעשייתי של דברים (IIoT) צוברים תאוצה. בין שאר פונקציות האוטומציה בקנה-מידה גדול, Industry 4.0 מביא תקשורת מכונה-למכונה (M2M) נרחבת לרצפת המפעל. זה יוצר את ההזדמנות ליותר איסוף וניתוח נתונים כדי להגדיל את הפרודוקטיביות ולשפר את היעילות.

בעוד ש-M2M הואץ בשנים האחרונות, הוא אינו חדש, מאחר והיה חלק מהדיגיטליזציה של מפעלים הנמשכת מזה עשרות שנים אחורה. טכנולוגיות M2M חוטית ואלחוטית מודרנית, כגון Ethernet תעשייתי ו-Wi-Fi, הפכו ליותר ויותר יעילות, אך היסטוריה ארוכה זו פירושה שישנן רשתות רבות מדורות קודמים. רשתות כאלה משתמשות בטכנולוגיות ישנות יותר כגון בקרי לוגיקה ניתנים-לתכנות (PLC), המעבירות נתונים על גבי רשתות חוטיות תוך שימוש בטכנולוגיות נתונים טוריות כגון RS-232 ו-RS-485.

אלו מציבות את מנהלי המפעלים בפני דילמה. שמירה על מערכות תקשורת ישנות יותר פירושה החמצה של יתרונות הפרודוקטיביות שמביאה Industry 4.0, אך שדרוג המפעל להכנסת Ethernet תעשייתי הוא יקר ומשבש. גרוע מכך, מכונות ישנות רבות נשלטות בדרך כלל על ידי דור של PLCs שאינם תואמים לפרוטוקולי Ethernet תעשייתי חדשים יותר כגון Ethernet/IP ו- ModbusTCP. עם זאת, למכונות אלו יכולות להיות עוד שנים רבות של שימוש. שער (Gateway) תעשייתי יכול לספק פתרון ביניים יעיל וחסכוני על ידי גישור בין תשתית מדורות קודמים לבין תשתית Ethernet תוך כדי השילוב.

מאמר זה מתאר בקצרה את היתרונות של רשת Ethernet תעשייתית ופרוטוקולים תעשייתיים מודרניים לטובת שיפור הפרודוקטיביות והיעילות של המפעל. לאחר מכן הוא מתייחס לאופן שבו שער תעשייתי יכול לספק פתרון מהיר וקל לגישור בין תשתית מדורות קודמים לבין תשתית Ethernet. המאמר יציג שתי דוגמאות של שער תעשייתי של Weidmüller ויתאר כיצד להשתמש בו להעברת נתונים מ-PLC המשתמש בממשק טורי RS-232/RS-485 לתשתית Ethernet/IP.

היסטוריה קצרה של אוטומציה תעשייתית

הדיגיטליזציה של מפעלים החלה למעשה עם המצאת ה-PLC בשנת 1969. PLC הוא סוג מיוחד של מחשב המריץ ברציפות תוכנית אחת. היתרון העיקרי של ה-PLC הוא ביצוע התוכנית למעשה בזמן-אמת באופן עקבי ביותר. הם גם לא-יקרים יחסית, אמינים וחסונים. דוגמה טובה מבית Siemens היא יחידת SIPLUS הכוללת ממשק טורי RS-485 (איור 1).

איור 1: PLCs הם עמוד התווך של אוטומציה במפעלים והם לא-יקרים, אמינים וחסונים. (מקור תמונה: Siemens)

איור 1: PLCs הם עמוד התווך של אוטומציה במפעלים והם לא-יקרים, אמינים וחסונים. (מקור תמונה: Siemens)

בימים הראשונים של האוטומציה במפעלים, היצרנים חיברו את ה-PLC שלהם למערכת פיקוח מרכזית באמצעות RS-232. זה היה קישור נתונים קווי וטורי עם תפוקה מקסימלית של כמה מאות קילוביט לשנייה (Kbits/s) במקרה הטוב. ה- PLC השתמש במתח ההארקה כדי לייצג "0" דיגיטלי וב-±3 עד 15 וולט כדי לייצג "1" דיגיטלי. מאוחר יותר, ה-RS-422 ו-RS-485 לקחו תקשורת חוטית לרמה מתקדמת יותר באמצעות איתות דיפרנציאלי על גבי כבל עם זוג חוטים מפותל. המערכות אפשרו לבקר אחד לפקח על עד 32 בקרי PLC והציעו קצב נתונים של עד 10 מגה-ביט לשנייה (Mbits/s) על פני מרחק של עד 1,200 מטר.

חשוב לציין שה-RS-232 ו-RS-485 הם תקנים המגדירים את השכבה הפיזית (PHY); הם לא מגדירים את פרוטוקול התקשורת. בסקטור האוטומציה התעשייתית פותחו מספר פרוטוקולים הפועלים על PHY RS-232 או RS-485. הדוגמאות כוללות (RTU) Modbus Remote Terminal Unit, (ASCII) American Standard Code for Information Interchange Modbus, (CIP) DF1-Common Industrial Protocol, (PCCC) DF1-Programmable Controller Communication Commands, (PPI) Point-to-Point Interface protocol, DirectNET, (CCM) Coprocessing Communication Module ו-HostLink. הפרוטוקולים פותחו ונתמכו על ידי יצרני PLC רבים.

ה-PLCs הוכחו כדרך חסונה, אמינה וגמישה להביא אוטומציה לרצפת הייצור, ו-RS-485 והפרוטוקולים התעשייתיים הקשורים אליו הציעו טכנולוגיית רשת לא-יקרה ופשוטה להתקנה. כיום, PLCs משמשים בדרך כלל לבקרה בקווי ייצור שלמים, ורוב האוטומציה התעשייתית משתמשת בסוג כלשהו של PLC. אלפים רבים של התקנות אוטומציה במפעלים מבוססות על רשתות RS-232 ו-RS-485 מכובדות.

ה-Ethernet נכנס למפעלים

עם זאת, מאז תחילת המאה, ה-Ethernet סיפקה את הפתרון הנגיש והמוכח ביותר עבור רשת מפעל מודרנית. זוהי אפשרות הרשת הקווית הנפוצה ביותר עם תמיכת ספקים נרחבת. Ethernet משתמש בדרך כלל ב-TCP/IP (חלק מחבילת פרוטוקולי האינטרנט (IP)) עבור ניתוב והעברה, המבטיחים יכולת פעולה הדדית בענן, יכולת שהיא הרבה מעבר לטכנולוגיות RS-232 ו-RS-485.

"Ethernet תעשייתי" מתאר מערכות Ethernet המותאמות עבור שימוש במפעלים. מערכות כאלה מאופיינות בחומרה חסונה ובתוכנה סטנדרטית תעשייתית. Ethernet תעשייתי היא טכנולוגיה מוכחת ובוגרת עבור אוטומציה במפעלים המאפשרת למפקח מרחוק לגשת בקלות לכוננים, PLCs והתקני I/O ברצפת הייצור. התשתית משתמשת בדרך כלל בטופולוגיות של קו או טבעת מכיוון שאלו עוזרות לקצר את מסלולי הכבלים (תוך הפחתת ההשפעה של הפרעות אלקטרומגנטיות (EMI)), קיצור השיהוי (Latency) ובניית מידה מסוימת של יתירות.

מנגנון התקשורת של Ethernet סטנדרטי נוטה לשיבושים ומנות (Packets) אבודות, המאריכים את השיהוי והופכים את ה-Ethernet לבלתי-מתאים לדרישות של כמעט זמן-אמת של קווי ייצור מהירים ומסונכרנים. סביבה כזו דורשת פרוטוקול דטרמיניסטי כדי להבטיח שהפקודות למכונה יגיעו בזמן, בכל פעם, לא משנה כמה גדול העומס על הרשת.

כדי להתגבר על אתגר זה, חומרת Ethernet תעשייתי מושלמת על ידי תוכנה מותאמת-במיוחד. קיימים מספר פרוטוקולי Ethernet מוכחים, כולל EtherNet/IP, ModbusTCP ו-PROFINET. כל אחד מהם מתוכנן להבטיח רמה גבוהה של דטרמיניזם עבור יישומי אוטומציה תעשייתית.

Ethernet סטנדרטי כולל את שכבות ה-PHY, קישור נתונים, רשת והעברה (המשתמשת ב-TCP/IP או UDP/IP עבור ההעברה), ויכול להיחשב כמנגנון תקשורת המביא ליעילות, מהירות וורסאטיליות. לעומת זאת, פרוטוקולי Ethernet תעשייתי, למשל, PROFINET, משתמשים בשכבת האפליקציה של חבילת Ethernet תעשייתי (איור 2).

איור 2: מוצגת כאן חבילת התוכנה של Ethernet תעשייתי. פרוטוקולי Ethernet תעשייתי כגון PROFINET פועלים בתוך שכבת האפליקציה. (מקור התמונה: PROFINET)

איור 2: מוצגת כאן חבילת התוכנה של Ethernet תעשייתי. פרוטוקולי Ethernet תעשייתי כגון PROFINET פועלים בתוך שכבת האפליקציה. (מקור התמונה: PROFINET)

לפרטים נוספים ראו "תכנון עבור יישומי IoT חסונים באמצעות רשתות הספקת-כוח ונתונים מבוססות Ethernet תעשייתי".

שער (Gateway) ל-Industry 4.0

שדרוג מערכות אוטומציה במפעלים RS-232 ו-RS-485 מדורות קודמים ל-Ethernet תעשייתי מרתיע את המתכננים. יכולים להיות אלפי PLCs במפעל גדול ועשרות קילומטרים של חיווט. העלות והשיבושים הנגרמים כתוצאה מביטול מערכות ישנות עבור תחליפים חדשים אינם כדאיים עבור חברות רבות. ועדיין, ללא שדרוג, מתקן ייצור לא יוכל לנצל את יתרונות הפרודוקטיביות שהבטיח Ethernet תעשייתי.

אסטרטגיה אחת להגביל את העלויות והשיבושים היא התחייבות לתשתית Ethernet תעשיית תוך שמירה על אפיקים טוריים, PLCs ומכונות, מדורות קודמים. לאחר מכן, כאשר מכונות מוחלפות או כאשר מכונות חדשות מתווספות למפעל, ניתן להגדיר אותן כך שהן תפעלנה בהדדיות עם תשתית ה-Ethernet. זה מאפשר למפעל להשתדרג באופן מהדרגתי לתקני התקשורת העדכניים ביותר ללא הפרעות בייצור או בעיות תזרים מזומנים גדולות.

עם זאת, אסטרטגיה כזו יוצרת אי-רציפות בין רשתות RS-232/RS-485 לבין רשתות Ethernet תעשייתיות. על אי-רציפות זו ניתן לגשר באמצעות התקן תקשורת שער (Gateway) תעשייתי כגון 7940124932 או 7940124933 (איור 3) של Weidmüller. כל שער הוא פתרון יחיד המספק דרך חסכונית ויעילה להעביר נתונים בין PLCs והתקנים היקפיים, תוך שימוש בפרוטוקולים שונים וללא צורך להוסיף חיווט או שערים רבים.

שערים אלה של Weidmüller מציעים שתי נקודות-חיבור Ethernet או שתיים (בדגם 7940124932) או ארבע נקודות-חיבור טוריות (7940124933). הם תומכים ב-EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP ו-S7comm (פרוטוקול Ethernet תעשייתי של Siemens) במהירות של עד Mbits/s 10. נקודות-חיבור ה-Ethernet מקבלות מחבר RJ45 בעל 8 פינים. בצד החיבור הטורי, השערים יכולים לטפל בפרוטוקולי Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM ו-HostLink. שימו לב שבעוד שהתמיכה הטורית היא עבור תקני RS-232/RS-485, הכניסה הטורית לשער היא דרך מחבר RJ45 עם 8 פינים בסגנון Ethernet ולא מסוג RS-232/RS-485. השערים ניתנים לפעולה-הדדית עם PLCs של Automation Direct, GE, Rockwell Automation, Schneider ו-Siemens. שערים אלו ניתנים להרכבה על מסילות DIN, והם פועלים בתחום טמפרטורות של °0 עד °55 מכניסה של 12 עד 24 וולט.

איור 3: התקן תקשורת שער תעשייתי 7940124933 מגשר על הפער בין Ethernet תעשייתי לבין עד ארבע רשתות טוריות RS-232/RS-485. גרסת 7940124932 תומכת בשתי נקודות-חיבור טוריות. (מקור התמונה: Weidmüller)

איור 3: התקן תקשורת שער תעשייתי 7940124933 מגשר על הפער בין Ethernet תעשייתי לבין עד ארבע רשתות טוריות RS-232/RS-485. גרסת 7940124932 תומכת בשתי נקודות-חיבור טוריות. (מקור התמונה: Weidmüller)

לאחר הגדרת התצורה באמצעות דפדפן, השערים של Weidmüller אינם דורשים כל ציוד אחר כדי להעביר נתונים טוריים בפורמט של אחד מהפרוטוקולים הטוריים RS-232/RS-485 הנתמכים לאחד מפרוטוקולי ה-Ethernet התעשייתי הנתמכים, או להיפך. ניתן להעביר נתונים אל ומכל נקודת-חיבור בכל שילוב שהוא, ללא צורך לערוך קוד PLC כלשהו.

צעדים ראשונים עם שערים תעשייתיים

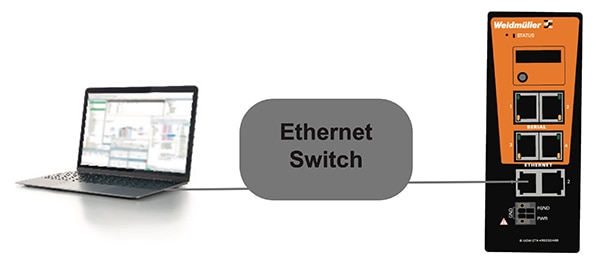

הגדרת התצורה של שער של Weidmüller דורשת רק את חיבור ההתקן למתג Ethernet ולאחר מכן חיבור מחשב אישי (PC) אל הצד השני של המתג (איור 4). ברגע שזה נעשה, ניתן לחבר את השער להספקת 12 עד 24 וולט. לאחר מכן ניתן להשתמש במחשב האישי כדי להיכנס דרך הדפדפן, שבו מופיעה תיבת הדיאלוג הראשית של השער. לאחר מכן הדיאלוגים מפשטים את ההגדרה של רשת ה-Ethernet התעשייתית, כמו גם את הוספת התקני Ethernet ורשת טורית לשער. לבסוף, נקודות-החיבור הטוריות של השער מוגדרות כך שיתאימו לתצורת נקודת-החיבור הטורית של הבקר המחובר.

איור 4: הגדרת השער התעשייתי כוללת חיבור ההתקן למתג Ethernet ולספק-כוח, ולאחר מכן חיבור מחשב אישי (PC) למתג והגדרת השער באמצעות דפדפן. (מקור התמונה: Weidmüller)

איור 4: הגדרת השער התעשייתי כוללת חיבור ההתקן למתג Ethernet ולספק-כוח, ולאחר מכן חיבור מחשב אישי (PC) למתג והגדרת השער באמצעות דפדפן. (מקור התמונה: Weidmüller)

המפתח ליכולת של השער לתקשר בין התקנים המשתמשים בפרוטוקולים שונים הוא השימוש בנתוני "תג". השער מאפשר העברת נתוני תגים בין התקנים מחוברים שונים.

תגים הם המפתח בעת תכנות PLCs מודרניים. הם שמות המוקצים למשתנים מכל סוג המאוחסנים בזיכרון ה-PLC. כמה דוגמאות לשמות תגים הן: "#DATETIME", "HEARTBEAT" ו-"Switch_Group1_IP". התגים מאוחסנים בזיכרון ה-PLC במסד נתונים של תגים.

במסד נתוני תגים זה, כל בלוקי הפונקציות (לדוגמה, ממסרים, טיימרים ומונים) ומשתני התוכנית (לדוגמה, ערך טיימר הנקרא "Transmitter_ RF_ Mute_Timer"), כמו גם כל שאר האובייקטים, מאוחסנים כמשתנים מתויגים עם מאפיינים כגון ערך התחלתי, צף, מחרוזת, מספר שלם, בוליאני (מופעל/כבוי), טקסט ASCII, כניסות בדידות ויציאות בדידות. גישת התגים מאפשרת גישה יעילה יותר לתכנות מורכב יותר אך דורשת (כמו בשפות תכנות סדורות אחרות) שהמפתח יקצה את תגי המשתנים כמו גם את סוג הנתונים מראש לפני השימוש בהם בתוכנית. מערכי נתונים ניתן גם להגדיר במסד הנתונים של התגים.

עבור כל PLC המחובר לשער, על המפתח לציין את התגים שמהם ייקראו הנתונים ואת התגים אליהם ייכתבו נתונים אלה. זה מחייב תחילה את התגים מכל PLC המחובר לשער להיות מתוכנתים לתוך השער לפני שהוא יכול להשתמש בהם לתקשורת ברחבי הרשת.

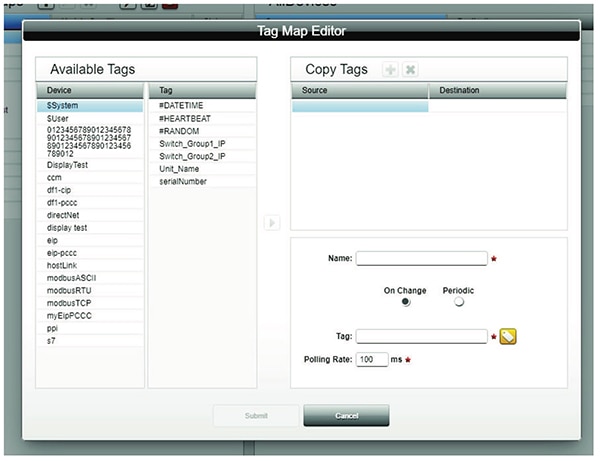

זה נעשה מהמחשב האישי המחובר לשער דרך מתג ה-Ethernet. על ידי בחירה באייקון "הוספת תג" בדפדפן התצורה, מופעלת תיבת דיאלוג המאפשרת למפתח להגדיר את שם התג, סוג הנתונים, הכתובת ופרטים קשורים אחרים במידת הצורך. אפשר גם להאיץ את הדברים על ידי ייבוא תגים מקובץ csv. (איור 5).

איור 5: דיאלוג עבור תכנות שער של Weidmüller עם מאפייני תג PLC. התגים הם שמות המוקצים למשתנים מכל סוג המאוחסנים בזיכרון ה-PLC. (מקור התמונה: Weidmüller)

איור 5: דיאלוג עבור תכנות שער של Weidmüller עם מאפייני תג PLC. התגים הם שמות המוקצים למשתנים מכל סוג המאוחסנים בזיכרון ה-PLC. (מקור התמונה: Weidmüller)

לאחר הכנסת התגים של כל ההתקנים המחוברים, השלב הבא הוא יצירת "מפת תגים." מפת התגים מאפשרת לשער לקרוא את הנתונים ברגיסטרים של PLC מקור ולכתוב אותם להתקן היעד הנכון. הנתונים ברגיסטרים הם למעשה המטען (Payload) של התקשורת. המטען מחולץ מתג המקור באמצעות פרוטוקול ה-PLC של המקור, ולאחר מכן מועבר לזיכרון השער לשידור לתג היעד באמצעות פרוטוקול התקן היעד. זה לא קריטי שתגי המקור והיעד יהיו בעלי אותו סוג נתונים.

יצירת מפת תגים מתבצעת שוב מהמחשב האישי המחובר למתג ה-Ethernet דרך אייקון "הוספת מפת תגים", אשר יוזם את תיבת הדיאלוג של עורך מפות התגים (איור 6). כל PLC המחובר לרשת יצטרך מפת תגים משלו. בתיבת הדיאלוג נבחר התקן היעד, וכל תג שישמש כמקור נתונים "ממופה" ליעד. יש לחזור על התהליך עבור כל ההתקנים המחוברים.

איור 6: עבור כל PLC מחובר, עורך מפת התגים מאפשר למפות כל מקור נתוני תגים ליעד. יש לחזור על התהליך עבור כל ההתקנים המחוברים. (מקור התמונה: Weidmüller)

איור 6: עבור כל PLC מחובר, עורך מפת התגים מאפשר למפות כל מקור נתוני תגים ליעד. יש לחזור על התהליך עבור כל ההתקנים המחוברים. (מקור התמונה: Weidmüller)

השלב האחרון בתהליך הוא הפעלת מפת התגים כדי ליזום תקשורת בין תגי המקור לבין תגי היעד הנמצאים בהתקני הרשת. מציג מפות תגים במחשב האישי מאפשר בדיקה שנתוני המקור הנכונים יגיעו ליעד הנכון.

סיכום

Industry 4.0 משפר את הפרודוקטיביות והיעילות של הייצור. עם זאת, הוא דורש תשתית Ethernet תעשייתי חדשה, שהיא יקרה ומשבשת. כפי שהוצג, שערים תעשייתיים מאפשרים הכנסה מדורגת של Industry 4.0 על ידי גישור על הפער בין רשתות RS-232/RS-485 קיימות לבין ההכנסה של תשתית Ethernet תעשייתי. באמצעות פתרונות אלו ניתן לשדרג את הציוד והרשתות בהדרגה לאורך חודשים או שנים תוך שיבושים מינימליים.

מיאון אחריות: דעות, אמונות ונקודות מבט המובעות על ידי מחברים שונים ו/או משתתפי פורום באתר אינטרנט זה לא בהכרח משקפות את הדעות, האמונות ונקודות המבט של חברת DigiKey או את המדיניות הרשמית של חברת DigiKey.