הבדלים בין הדפסה 3D עם סיבי פחמן ו-Layup אוטומטי של סיבי פחמן

2023-03-09

בשנים האחרונות, שתי התפתחויות טשטשו את הקו בין הדפסת 3D וייצור חלק העשוי מחומר מרוכב (composite fabrication). ההתפתחות הראשונה היא הדרך בה הדפסת 3D מאפשרת עתה את השימוש בפולימרים בעלי חוזק-גבוה כגון ניילון לפעול כ-matrix (חומר המקשר את סיבי החיזוק) עם סיבי פחמן רציפים לחיזוק הרכיבים המודפסים.

איור 1: אלה הם תופים של סיב פחמן במתקן לייצור סיבים. חומר זה משמש באופן נרחב עבור החיזוק של חלקים בשלבי ייצור הנבנים בשיטות ייצור-תוספתי (additive-manufacturing). (מקור תמונה: Getty Images)

איור 1: אלה הם תופים של סיב פחמן במתקן לייצור סיבים. חומר זה משמש באופן נרחב עבור החיזוק של חלקים בשלבי ייצור הנבנים בשיטות ייצור-תוספתי (additive-manufacturing). (מקור תמונה: Getty Images)

ההתפתחות השנייה היא הדרך בה ייצור חלק מחומר מרוכב (composite fabrication) (במיוחד עבור תעופה וחלל ורכיבי מכונות אוטומטיות) עובר יותר ויותר משיטת ה-hand layup בכיוון תהליכים אוטומטיים. התהליכים האוטומטיים כוללים הנחת סרט ומיקום סיבים אוטומטי בהסתמך על אוטומציה רובוטית להנחת החומר.

למעשה, ישנם עדיין הבדלים אחרים בין שני התהליכים והביצועים של רכיבי הפלסטיק המחוזק-סיבי-פחמן (CFRP) שהם מייצרים.

הדפסת 3D מחוזקת-סיבי-פחמן

מה שיש משותף כמעט לכל תהליכי הייצור-התוספתי (additive manufacturing) (AM) הוא שהם בונים רכיב 3D על ידי הנחת סדרה של שכבות דו-ממדיות - אחת על גבי השנייה. ישנם תהליכי AM שונים רבים; השניים היותר מבוססים עבור יישומים תעשייתיים הם סינטור בעזרת לייזר סלקטיבי (Selective Laser Sintering) (SLS) וסטריאוליתוגרפיה (Stereolithography) (SLA).

תהליך SLS משתמש בלייזר כדי להתיך חומר אבקה שכבה אחר שכבה כדי לבנות רכיבים. בראשית פותח עבור תהליך צבירה תפור לפולימרים, כיום משתמשים ב-SLS יותר ויותר כדי ליצר רכיבי תעופה וחלל מאלומיניום, פלדת אל-חלד וטיטניום בשל חוזקם הגבוה.

עם זאת, תהליך ה-AM אותו מכירים מרבית ההדיוטות (ומהנדסים) הוא מידול על ידי הנחת חוט פלסטיק (filament deposition modelling) או FDM. ב-FDM layups, סליל של חוט פלסטיק ארוך (filament) מוזן אל תוך תת-מערכת מחוממת ואחר כך יוצא מנחיר כפולימר מותך. הנחיר נוסע אחר כך מעל פני החלק הנבנה כשחומר הפולימר זורם בחופשיות ונוחת על השכבה הקיימת של החלק (ומתמצק במהירות). התהליך דומה במידה מסוימת לבניית חלק 3D תוך שימוש באקדח דבק-חם.

כיום, קיימות הרבה מכונות FDM זולות … וזו הסיבה מדוע FDM היא תת-סוג ה-AM שאליה מתכוונים מרבית האנשים כשמתיחסים להדפסת 3D. למרות שהמונחים הדפסת 3D וייצור תוספתי (additive manufacturing) ניתנים לשימוש חליפי, האחרון בדרך כלל מתייחס להכנת אב-טיפוס וחלקי ייצור תעשייתיים באיכות-גבוהה . לעומת זה, המונח הדפסת 3D בדרך כלל (אם כי לא תמיד) מתייחס להכנת אב-טיפוס עלות-נמוכה ויישומים בדרגת-תחביב.

מכונות FDM מסוימות תואמות עם חומרי פולימר המחוזקים באחוז קטן יחסית של גדילי זכוכית או סיבי פחמן קצרים באוריינטציה רנדומלית. סוגים כאלה של חיזוק משויכים בדרך כלל יותר לרכיבים יצוקים-בהזרקה בעלי חוזק-גבוה (לדוגמה פגושים ולוחות מחוונים של מכוניות) מאשר לרכיבים מרוכבים ביצועים-עיליים המיועדים להיכלל במכונות אוטומטיות. מצד שני, מספר נבחר של מכונות FDM מתקדמות כיום מסוגלות להניח פולימרים חוזק-גבוה כמו ניילון ביחד עם גדילים רציפים של סיבי פחמן. חברת Markforged היתה אחת החלוצות הראשונות בהדפסת 3D מן הסוג הזה, למינוף יתרונות החיזוק של סיבי פחמן בעלי גדיל-רציף. אין זה פלא שחברה זו נשארת האחת שמרבית המהנדסים מקשרים עם הייצור של רכיבים בעלי חיזוק כזה.

ייצור אוטומטי של חלקים עשויים מחומר מרוכב (Automated composite fabrication)

בתעשיות כמו תעופה וחלל, ייצור מסורתי של חלקים עשויים מחומר מרוכב המבוסס על פעולות ידניות מוחלף לאט על ידי תהליכים אוטומטיים. רובוטים תעשייתיים שישה-צירים כמו גם מכונות גנטרי יעודיות הם תכני מערכות הינע מובילים המבצעים:

- מיקום סיבים אוטומטי וליפוף filament (חוט פלסטיק ארוך)

- שיטות עירוי שרף (Resin infusion) להזרקת שרף לתוך תבניות המכילות סיבי Preform יבשים

תהליכי הזרקה אוטומטיים של חומרים מרוכבים מתחלקים בנוסף לטכניקות תבנית פתוחה ותבנית סגורה. תהליכי הזרקת חומרים מרוכבים תבנית-סגורה מבטיחים שכל שטחי הפנים החיצוניים הם חלקים ומבוקרים היטב. לעומת זה, תהליכי תבנית-פתוחה הם בעלי משטח קו תבנית חיצוני מבוקר-היטב ומשטח קו תבנית פנימי הרבה יותר גס.

מכונות הנחת סרט אוטומטיות או מכונות ATL בדרך כלל משתמשות במכונות גנטרי כדי להניח מה שנקרא סרט Prepreg מוספג מראש בשרף בתבניות חד-צדדיות שטוחות יחסית או מעוקלות בעדינות. אפקטורי הקצה על מכונות ATL יכולים לכלול:

- גלגלות

- אלמנטים של חימום כדי להסיר ולתקוע שכבות (to debulk and tack plies) בעת הנחתם

- מכשירי חיתוך כדי לחתוך את הסרט לפני התחלת מיקום חדש.

סרטים הם בדרך כלל ברוחב שלושה עד 12 מילימטר אך יכולים להיות עד 300 מ"מ עם סיבים רציפים משובצים בסרט תרמופלסטי או תרמוסט. שרפי תרמוסט הם בדרך כלל מוקשחים באוטוקלב לאחר פעולת ה-ATL, בעוד סרטים תרמופלסטיים דורשים קדם-מחמם על ראש מניח הסרט. שכבות רבות של סרט מונחות אחת על השניה עם בקרה מעולה על אוריינטציית הסיבים.

תהליך ATL layup משיג קצבי הנחה גבוהים מאוד — אפילו עד 45 קילוגרם לשעה. העוקץ היחיד הוא שהוא דורש חומרי Prepreg יקרים.

טכניקה אחרת נקראת ליפוף filament (חוט פלסטיק ארוך) (filament winding) המניחה סיבים על מנדרל מסתובב — סוג של תבנית חד-צדדית עבור הייצור של מבנים צינוריים. עם סיבוב המנדרל, הוא מושך סיבים מסליל, שבתורם זזים מעלה ומטה ציר הסיבוב כדי לבקר את אוריינטציית הסיב. ליפוף filament תואם עם סרט ה-Prepreg כמו גם עם סיבים יבשים מוספגים תוך כדי פעולה (On-the-Fly) — רגע לפני ההנחה. עם האחרון, הסיבים היבשים נמשכים דרך אמבטיית שרף בתהליך הנקרא ליפוף רטוב (wet winding), שנהנה מהיתרון של מזעור עלויות החומר. עם ליפוף ה-filament (filament winding), הפרופיל של החלקים המיוצרים אינם חייבים להיות עגולים באופן מושלם אך חייבים להיות קמורים באופן רציף. מתיחות בסיבים מביאה לדחיסה טובה ולבקרה טובה במידה סבירה של אוריינטציית סיבים — למרות שבקרה של היישור הצירי של הסיבים איננה אפשרית.

תהליכי מיקום סיבים אוטומטי (AFP) ומיקום גרירה אוטומטי (ATP) של סרט-צר נמצאים עתה בשימוש נרחב בייצור מטוסים. עם גישות אלו, מערך של סרטי Prepreg צרים מונח בו-זמנית על מבנה חלק מעובד. AFP ו-ATP משלבים רבים מהיתרונות של ליפוף filament והנחת סרט אוטומטית. עם זאת, הם מציעים את היתרון הנוסף של עקומות הדוקות בהרבה מתהליכי ATL תוך כדי שמירה על קצב הנחה גבוה. ניתן להשתמש בשניהם, תבניות קבועות ומנדרלים מסתובבים.

יציקה בהעברת שרף (Resin transfer molding) או RTM דומה ליציקה בהזרקה. היא משתמשת בתבנית סגורה לתוכה מוזרק שרף, אם כי במהירות הרבה יותר איטית מיציקה בהזרקה. (מילוי תבנית ב-RTM לרוב יכול לקחת חמש עד 20 דקות.) ראשית יש לחתוך Preform סיב-יבש, לאסוף ולמקם בתוך התבנית, וזה בדרך כלל מבוצע על ידי רובוט שישה-צירים המקבל מידה משמעותית של התערבות ידנית. היתרון של RTM הוא שהתהליך התוספתי (additive process) יכול להשיג צורות מורכבות עם טולרנסים צרים מאוד.

הבדלים עיקריים בין תהליכי הדפסת 3D וייצור אוטומטי של חלק עשוי מחומר מרוכב (automated composite fabrication)

ההבדלים הברורים והמהותיים ביותר בין הדפסת 3D וייצור אוטומטי של חלק עשוי מחומר מרוכב מתיחסים לדרישות שלהם לכלים.

הדפסת 3D פשוט צוברת חומר על לוח בסיס שטוח, תוך בניית מבני תמיכה משלה היכן שצריך עבור מבנים בולטים או חלולים. לפיכך, אינה דורשת כלים מיוחדים-לחלק ומאפשרת בנייה במהירות של תכנים בודדים בעלות נמוכה. לעומת זאת, כל תהליכי הייצור האוטומטיים מחומר מרוכב מניחים חומר על צורה מסוימת של כלי תבנית, שמגדירה את הצורה הסופית של הרכיב. זה אומר שפעולות עיבוד יקרות וגוזלות-זמן דרושות בדרך כלל לפני שייצור מחומר מרוכב יכול בכלל להתחיל, מה שעושה שיטות אלו להרבה פחות מתאימות לבנייה מהירה של אב-טיפוס יחיד.

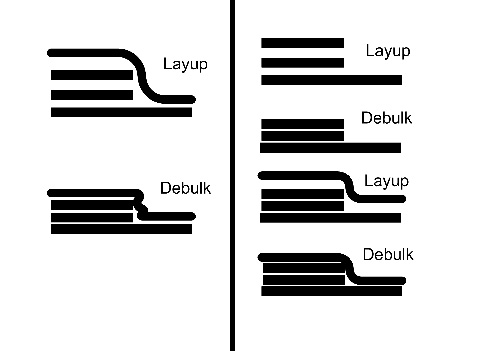

הבדלים נוספים בין הדפסת 3D וייצור אוטומטי של חלק מחומר מרוכב מתיחסים למורכבויות הכלליות שלהם. בעוד הדפסת 3D היא בעיקרה תהליך יחיד (עם כמות צנועה יחסית של הסרת חספוס וניקוי לאחר ריבוץ חומר) ייצור חומר מרוכב כרוך לרוב במספר תהליכי גימור. רכיבים יכולים להיבנות בתהליך הנחה על תבנית עם פעולות דחיסה ו-debulking מרובות שבוצעו בין layups … בעקבותיהן יתכן ויהיה צורך בהקשחת אוטוקלב (autoclave curing). אף על פי שייצור חלק מחומר מרוכב (composite fabrication) עשוי לתת תוצאה של חלק בעל ביצועים גבוהים יותר, הוא גם דורש ציוד עתיר-הון יותר באופן משמעותי ומומחיות.

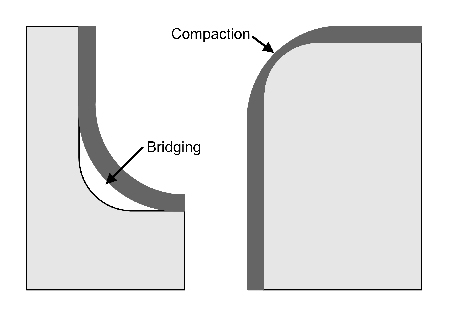

איור 2: שים לב להבדלים בין תהליכי ה-debulking עבור הדפסת 3D בצד שמאל וייצור אוטומטי של חלק עשוי מחומר מרוכב (automated composite fabrication) בצד ימין. (מקור תמונה: Jody Muelaner)

איור 2: שים לב להבדלים בין תהליכי ה-debulking עבור הדפסת 3D בצד שמאל וייצור אוטומטי של חלק עשוי מחומר מרוכב (automated composite fabrication) בצד ימין. (מקור תמונה: Jody Muelaner)

פעולות דחיסה או debulking מתבצעות לפעמים על ידי שימוש בגלגלות או שקיות ואקום. טכניקות כאלו יכולות לשפר את אחוז מסת הסיבים ביחס למסה הכוללת של החומר המרוכב המחוזק סיבים (fiber fraction) וגם למנוע בעיות כמו התקמטות. קח בחשבון את הדוגמה להלן עם רובד חיצוני חשוף לקמט אם הרבדים הנמוכים יותר אינם עוברים קודם debulking.

איור 3: בעיות ייצור תוספתי (additive manufacturing) כוללות גישור ודחיסה. (מקור תמונה: Jody Muelaner)

איור 3: בעיות ייצור תוספתי (additive manufacturing) כוללות גישור ודחיסה. (מקור תמונה: Jody Muelaner)

שתי בעיות יכולות להתעורר בפינות של חלקים מעובדים המיוצרים בייצור תוספתי: גישור ודחיסה. גישור משפיע על רדיוס פנימי היכן שרובד עלול לא להתאים במלואו לתבנית או לרובד קודם ונוצר חלל. דחיסה משפיעה על רדיוס חיצוני והיא קורית כתוצאה מ-debulking וכוחות גיבוש מרוכזים מדי בהפחתת עובי החומר בפינות החלק.

שיפור ביצועי פלסטיק מחוזק סיבי פחמן

חלקים מחוזקים העשויים על ידי ייצור תוספתי (additive manufacturing) הם בעצם חתיכות פלסטיק מחוזקות סיבי פחמן או CFRP המכילות סיבים מקושרים יחד על ידי matrix (חומר המקשר את סיבי החיזוק) פולימר. החוזק של רכיבי CFRP אינו מוגבל על ידי החוזק של סיבי פחמן פרטניים אלא על ידי:

- אחוז של תכולת החומר הכולל המהווה סיבי פחמן

- תת-סוג מדויק של ממשק matrix-סיבים

- אוריינטציית סיבים

fiber fraction הוא אחוז סיבי הפחמן במסה הכוללת של הרכיב. מאחר שסיבי הפחמן במידה רבה הם הנותנים ל-CFRP את החוזק שלו, משיגים ביצועים גבוהים יותר כשה-fiber fraction גבוה מאוד, עם מספיק חומר matrix כדי להחזיק ביעילות את הסיבים ביחד. עם זאת, יש כאן הסתיגות שיש להתחשב בה.

ממשק ה-matrix-סיבים הוא הדבק בין משטחי הפנים של סיבי פחמן פרטניים וה-matrix פולימר. זה אופייני שבממשקים אלה קורים למעשה כשלונות. השלב הראשון בהשגת ממשק סיבים-matrix טוב הוא להבטיח שהסיבים נרטבים במלואם בזמן יצירת החומר המרוכב כך שהפולימר למעשה חודר דרך כל הסיבים. Vacuum bagging ודחיסה יכולים לשפר באופן דרמטי הרטבה ואת ה-fiber fraction שניתן להשיג. ה-fiber fraction האופטימלי הוא בדרך כלל 55 עד 65% כיוון שהתחום מבטיח הרטבה שלמה. fiber fractions גבוהים אפשריים גם על ידי שימוש בהדפסת 3D.

סוג חומר ה-matrix גם משפיע על ממשק הסיבים-matrix; שרפי תרמוסט (thermoset - סוג שרף פלסטיק שלאחר הקשחה לא ניתן להחזירו למצב לא מוקשח) מוקשחים-אוטוקלב בדרך כלל מניבים ביצועים גבוהים יותר מחומרים תרמופלסטיים.

מסקנה

חלקים העשויים על ידי ייצור אוטומטי של חומר מרוכב (automated composite fabrication), נכון לעכשיו משיגים ביצועים גבוהים בהרבה מחלקים מודפסים-3D המכילים סיבי פחמן, למרות שנראה שיש סיבה בסיסית מועטה לכך. חומרים תרמופלסטיים מודרניים יכולים כעת להשיג ביצועים גבוהים למדי והם נפוצים יותר ויותר בייצור אוטומטי של חלקי מטוסים ויישומים מדויקים אחרים.

במהרה, רכיבים עשויים בתהליכי הדפסת-3D המשלבים חיזוק סיבי-פחמן יוכלו להתחרות בביצועים של רכיבים המיוצרים באמצעות אמצעים קונבנציונליים של חלק תרמופלסטי-מרוכב. עם זאת, הצורות והמשטחים המדויקים האפשריים בעיבוד לוח פח ושיטות עיבוד מכונה (לדוגמה, כפי הנדרש עבור קווי תבנית מבוקרים באופן הדוק) הם תחום אחד בו הדפסת 3D לא צפויה להתחרות בקרוב.

מיאון אחריות: דעות, אמונות ונקודות מבט המובעות על ידי מחברים שונים ו/או משתתפי פורום באתר אינטרנט זה לא בהכרח משקפות את הדעות, האמונות ונקודות המבט של חברת DigiKey או את המדיניות הרשמית של חברת DigiKey.